Старший научный сотрудник лаборатории высокоэнтропийных материалов Южно-Уральского государственного университета доктор Маджид Насери совместно с китайскими коллегами изучил эволюцию микроструктуры и механизм динамической рекристаллизации (DRX) горячепрессованного (HEXed) сплава FGH4113A. Работа опубликована в международном журнале Materials Characterization, который входит в ТОП-10% лучших научных журналов по версии Web of Science.

«Сплав FGH4113A (также известный как WZ-A3) был разработан для современных авиационных двигателей. Это жаропрочный сплав четвертого поколения на основе никеля, полученный методом порошковой металлургии, обладающий превосходными свойствами по сравнению с жаропрочными сплавами предыдущего, третьего поколения, – рассказывает доктор Маджид Насери. – Интерес к жаропрочным сплавам возник еще в 1930-х годах. Благодаря своим превосходным механическим свойствам и микроструктурной стабильности в экстремальных условиях, суперсплавы широко используются в качестве компонентов в аэронавтике и космонавтике, таких как диски турбин, лопасти и камеры сгорания».

Сплав существует в виде порошка, его подвергают вакуумной плавке, затем консолидируют горячим изостатическим прессованием (HIP) и горячей экструзией под давлением (HEX).

Во время высокотемпературной деформации материалов происходит несколько взаимосвязанных металлургических процессов, таких как деформационное упрочнение, динамический возврат (DRV), динамическая рекристаллизация (DRX) и т. д.

Динамическая рекристаллизация приводит к измельчению зерен металла, и снижению сопротивления деформации. Металл становится более пластичным.

Процесс динамической рекристаллизации суперсплавов уже изучался, однако случай никелевого сплава FGH4113A исследован впервые.

Доктор Маджид Насери и его коллеги использовали заготовки из сплава FGH4113A, полученные методом вакуумной плавки с последующей обработкой (HIP) в высокотемпературном режиме при 1150 °C под давлением 150 МПа в течение 4 часов. После этого заготовки были подвергнуты горячей экструзии HEX с коэффициентом 4,7 при температуре 1110 °C и скорости 35 мм/с.

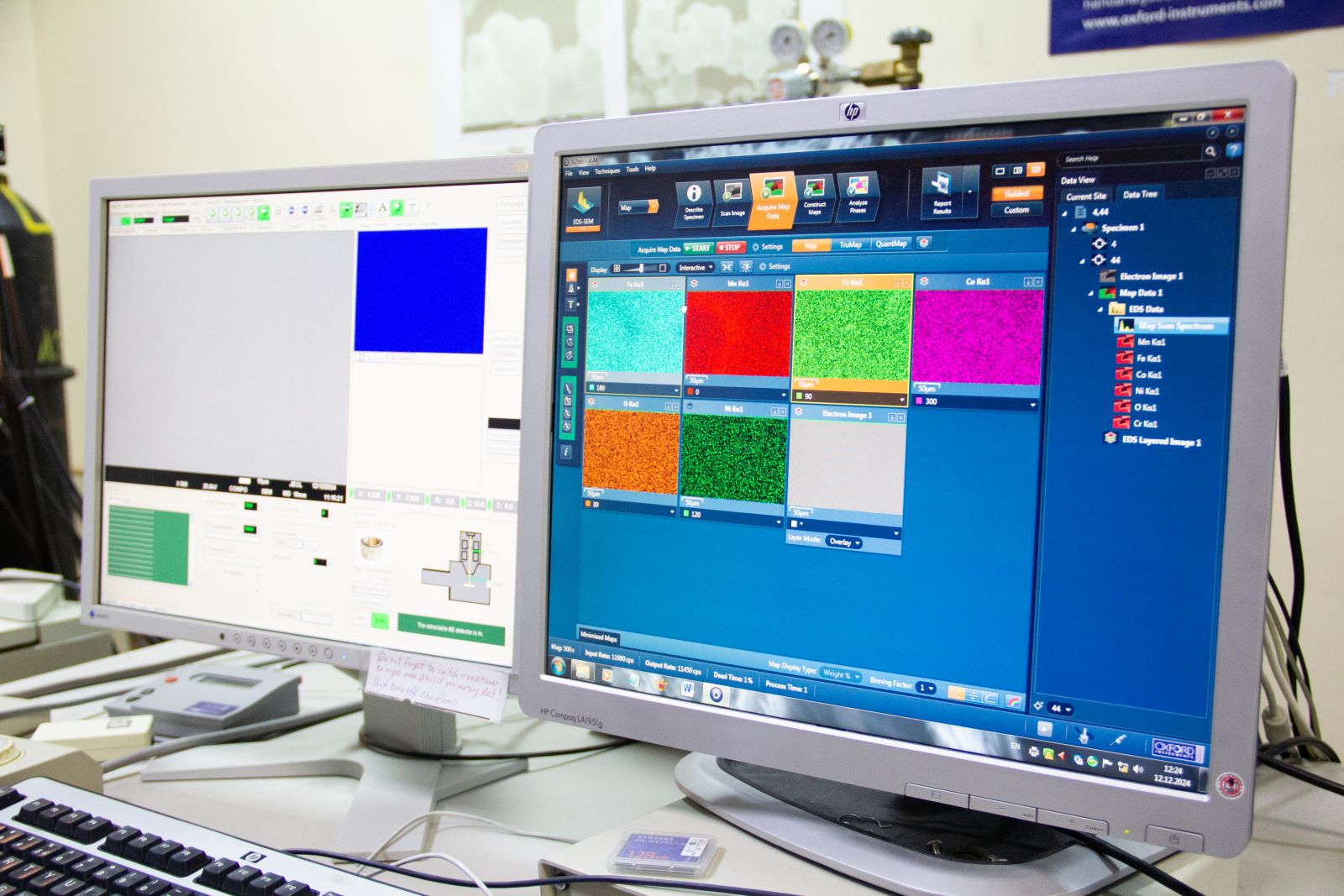

Для исследования поведения/механизма DRX во время горячей деформации сплава FGH4113A, подвергнутого HEX, была проведена серия испытаний на горячее сжатие с использованием термомеханического симулятора Gleeble-3500D. Испытания на горячее сжатие проводились при различных температурах деформации: 1050 ◦C, 1080 ◦C, 1110 ◦C и 1140 ◦C, и при соответствующих скоростях деформации 1 с⁻¹, 0,1 с⁻¹, 0,01 с⁻¹ и 0,001 с⁻¹.

Ученые определили два основных механизма DRX, а именно прерывистую динамическую рекристаллизацию (DDRX) и зародышеобразование, стимулированное частицами (PSN). Была получена тонкая и однородная структура зерен.

В итоге для точного описания рекристаллизации (DRX) во время горячей деформации исследуемого сплава учеными была предложена кинетическая модель, включающая параметр энергии активации PSN.

С помощью этой модели можно оптимально планировать микроструктуру порошковых суперсплавов на основе никеля.