Компания «Стан» совместно с компанией Rubius представила промышленное решение «цифрового цеха» и место рабочего будущего на базе платформы, использующей технологии дополненной реальности. С помощью новой платформы можно быстро перевести производство на самые передовые стандарты, сокращая издержки и оптимизируя работу оборудования и персонала.

Уникальность решения заключается в широкой поддержке мобильных устройств: от AR-очков (AR — дополненная реальность) до планшетных компьютеров и смартфонов, а также в адаптации платформы к станкостроительной отрасли и готовности системы «из коробки» работать с наиболее востребованными моделями станков производства «Стана».

«Мы планируем расширять нашу линейку цифровых решений, дополняя их за счёт новых решений на базе искусственного интеллекта, Big Data и прочих технологий, позволяющих максимизировать результаты производства. Наша цель — создать полноценную экосистему, которая закроет весь спектр вопросов заказчика и выведет сервис на качественно новый уровень», — рассказал генеральный директор ООО «Стан» Денис Полевщиков

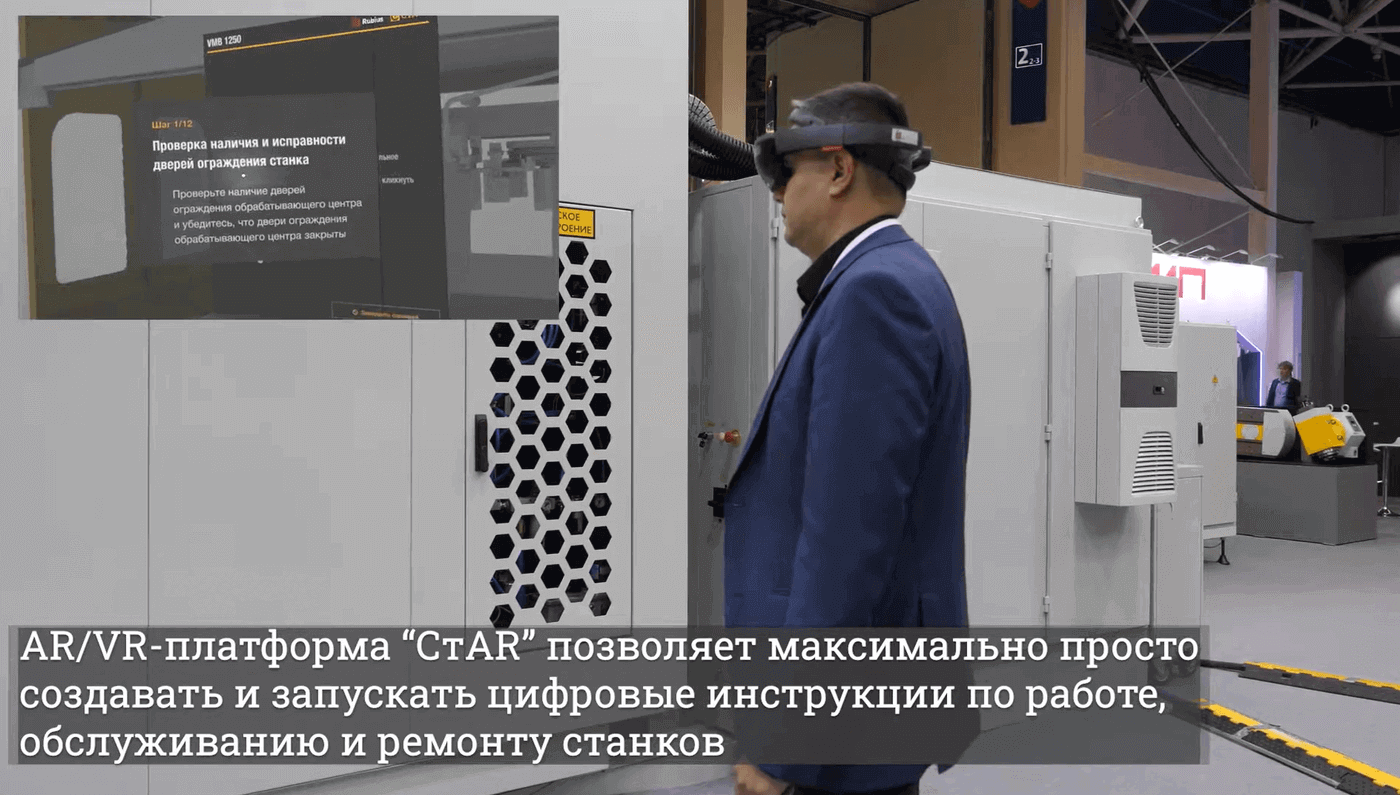

Платформа «СтAR» представляет собой программно-аппаратный комплекс, в него входят средства отображения в виде AR-очков или мобильных устройств, а также ПО для создания контента и управления им, доступа к библиотеке готовых 3D-моделей станков. Благодаря этому решению даже пользователи, не имеющие навыков программирования, могут самостоятельно создавать и запускать интерактивные цифровые инструкции по эксплуатации, обслуживанию и ремонту промышленного оборудования. Этот же функционал можно использовать для создания виртуальных тренажёров, которые позволяют освоить работу со сложной техникой, оборудованием и технологическими процессами.

«Бизнес-модель «станок как сервис» — наш новый подход, сформулированный в рамках программы развития компании, разработанной нами совместно с ООО «РТ-Капитал», — пояснил Денис Полевщиков. — Мы отходим от привычной всем продажи оборудования и начинаем рассматривать станок как услугу. Цель «Стана» в том, чтобы клиенты работали с компанией, получая передовой опыт как в области применения нового оборудования, так и в обслуживании, организации обучения сотрудников и так далее. Наше решение — часть нового видения, оно позволяет решить вопрос цифровизации первого производственного звена — металлозаготовки под стандарты Индустрии 4.0. Но это лишь начало: мы планируем и дальше расширять наши ИТ-компетенции, оставаясь при этом производителем высококлассных станков».

По словам генерального директора ООО «РТ-Капитал» Кирилла Фёдорова, один сеанс оперативной связи через платформу «СтAR» помогает заказчику экономить от ста тысяч до миллиона рублей. Это сокращение затрат на командировки и оперативное возобновление работы оборудования. Позитивный эффект от такого подхода особенно проявляется в условиях карантина или когда речь заходит о клиентах в других странах, о техническом обслуживании территориально удалённого предприятия.

На первом этапе на базе «СтAR» реализованы виртуальный помощник по удалённому ремонту и обслуживанию станков с числовым программным управлением (ЧПУ) с интерактивным руководством по эксплуатации промышленного оборудования, а также помощник в обучении сотрудников.

Так, при проведении ремонтных работ оператор, надевая очки, видит ключевые показатели станка: состояние рабочих органов и информацию по часам наработки шпинделя. Очки подключаются к системе автоматически, благодаря чему оператор моментально получает доступ к их функционалу. Такая же скорость доступа к платформе отмечается и при использовании смартфона или планшета — с той разницей, что вывод интерфейса платформы на экран происходит не автоматически, а при наведении камеры на QR-код. Все данные поступают с системы ЧПУ станка, они визуализируются и в соответствии с показателями система определяет возможные проблемы.

Оператору предлагается ответить на ряд уточняющих вопросов, и в результате он получает подсказки: в интерфейсе очков система визуально выделяет необходимый кабель, элемент управления станком или дверцу, с которыми необходимо взаимодействовать. Таким образом оператор получает возможность иметь перед глазами фактически пошаговую инструкцию по процедуре обслуживания или мелкого ремонта, что позволяет исключить риски выполнения неверной операции и нанесения вреда оборудованию. Сначала в системе будут записаны сценарии для замены ключевых узлов (шарико-винтовая передача, фильтры СОЖ, стекло двери, трубка пневматики, трубка гидравлики и т. д.), в перспективе этот список будет расширен.

В случае, когда оператор станка сталкивается со сложными ситуациями, требующими компетенций внешнего эксперта, в интерфейсе AR-очков предусмотрена функция оперативной связи со специалистом сервисного центра «Стана», доступная по одному клику. Специалист в сервисном центре, находясь при этом за сотни и тысячи километров, видит на своем мониторе то же самое, что и оператор в очках или на телефоне, и может в реальном времени консультировать его, проводя по всем этапам работы. Плюс технологии в том, что вместо устных объяснений она позволяет специалисту в сервисном центре наглядно, посредством выделения нужной области или элемента управления станком, показать оператору, что именно нужно делать. В интерфейсе очков указатель на конкретный элемент закреплён, и оператор, даже меняя местоположение, будет избавлен от риска выполнить неверное действие.

«Если говорить о цифрах, — поясняет Денис Полевщиков, — то использование нашего AR-решения позволяет на 34 процента снизить затраты на обслуживание и ремонт станков и на 87 процентов сократить количество ошибок персонала. Кроме того, решение на 50‒70 процентов снижает необходимость присутствия специалиста компании на территории заказчика. Объясняются эти цифры просто: «СтAR» позволит исключить человеческий фактор практически полностью. Одно дело — пытаться производить мелкий ремонт, выполняя команды по телефону, а другое — видеть перед собой (в дополненной реальности) прямой указатель на ручку или элемент управления станка, с которыми нужно взаимодействовать. Более того, если речь идёт о вызове специалиста, то порой он добирается до места целую неделю, в то время как с нашим решением человек за станком сможет просто связаться с ним и стать его «руками», выполняя всё, что он скажет. По телефону этого добиться невозможно, видеосвязь тоже лишь полумера».

Особую актуальность технология приобретает в чрезвычайных ситуациях, например при пандемии, когда свобода передвижения между регионами страны ограничена и время простоя станка из-за мелкой поломки может вырасти в разы. Кроме того, разработка существенно повысит экспортный потенциал «Стана»: AR-решение позволит минимизировать время оказания сервисных услуг на территории иностранных государств и избавит компанию от необходимости обустройства локальных офисов с большим штатом. В случае, когда сторона заказчика обладает квалифицированными и опытными кадрами, AR-решение может быть использовано и для проведения пусконаладочных работ, что значительно сэкономит время ввода оборудования в строй.

Кроме того, «Стан» на новой платформе предложил новые стандарты рабочего места будущего, использующего не только физическое, но и виртуальное пространство, что позволяет заранее подготовить кадры к работе по стандартам Индустрии 4.0. В режиме обучения оператор сможет пройти все этапы обслуживания станка в виртуальной среде. В дополненной реальности он увидит указания по включению станка, подсказки, какие параметры следует проверить перед началом работы. Информация о том, на какой элемент обратить внимание, выделяется в AR-среде точно так же, как и при ремонте.

Применение дополненной реальности открывает возможность проводить обучение на реальном станке, взаимодействуя с реальными элементами: разница в этом случае лишь в том, что работа оборудования будет происходить в AR. Возможен и вариант с обучением в виртуальной реальности (VR) — для обучения сотрудника не нужен станок, постигать азы работы можно практически где угодно. Если требуется обучить человека выполнению новых задач с привлечением специалиста «Стана», экономия времени при работе со средствами дополненной реальности может достигать 90% по сравнению с командировками на место.